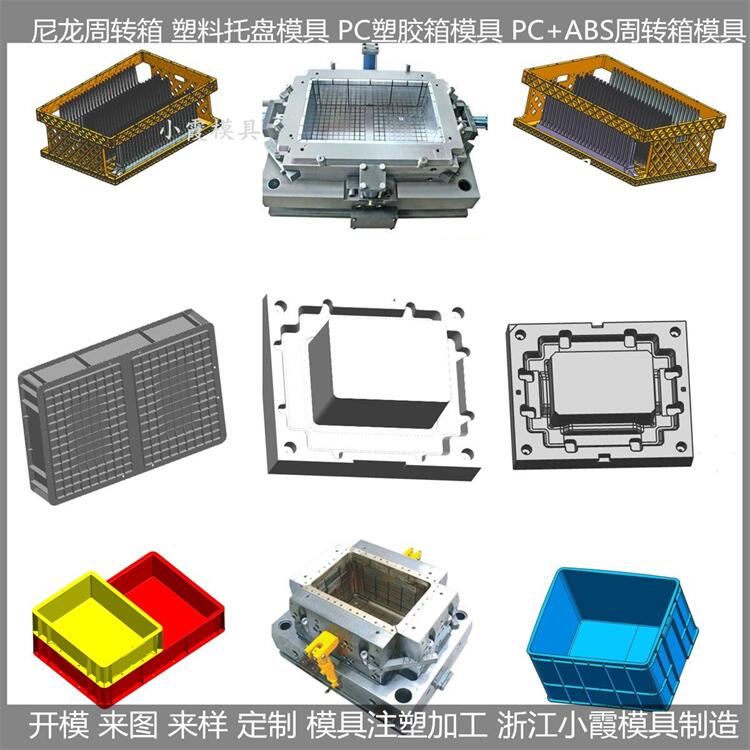

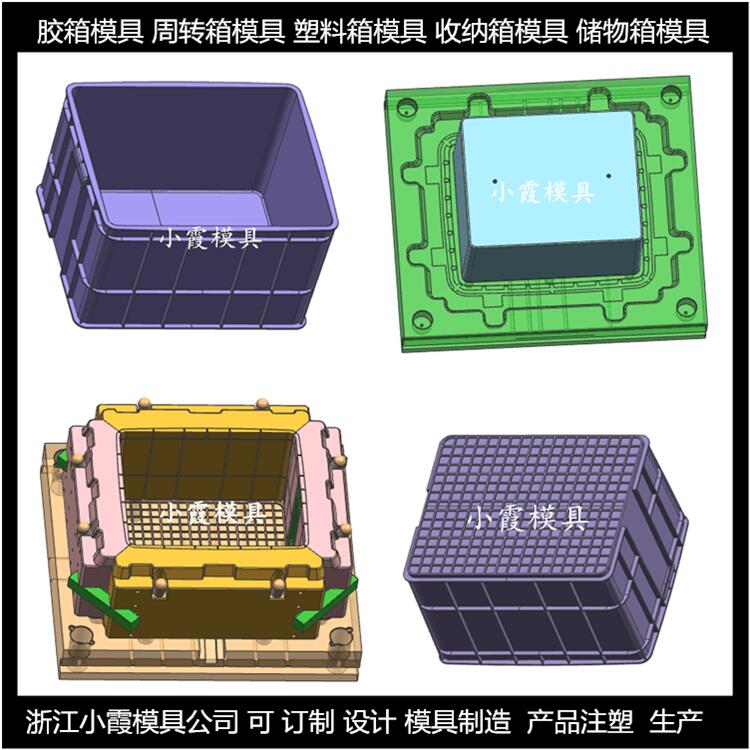

摘要:周转箱模具结构图的设计与优化是关键,为提高生产效率和产品质量。通过全面执行计划,对模具结构进行深入研究和优化,迅速解答问题。更新版本(续版 99.20.94)注重细节调整与完善,确保模具的精准度和稳定性。铜版48.81.27的采用为制造提供了更高标准的依据,满足生产需求,推动周转箱模具制造水平的提升。

本文目录导读:

在当前工业制造领域,周转箱模具的设计及优化问题日益受到重视,随着生产技术的不断进步和市场竞争的加剧,对模具结构图的设计精度、生产效率以及问题解决速度的要求也越来越高,本文将围绕周转箱模具结构图的设计、制作及优化过程,探讨如何迅速处理解答问题,以期提高模具制造水平,满足市场需求。

周转箱模具结构图设计概述

周转箱模具结构图设计是模具制造过程中的关键环节,设计过程中需充分考虑模具的功能需求、结构合理性、材料选择、制造工艺及成本控制等因素,合理的模具结构图不仅能提高生产效率,还能有效减少生产过程中的问题。

周转箱模具结构图设计要点

1、功能需求分析:在设计周转箱模具结构图前,需明确模具的功能需求,如成型零件的尺寸精度、表面质量等。

2、结构合理性:在保证功能需求的前提下,应充分考虑模具结构的合理性,避免过多的浪费和不必要的复杂结构。

3、材料选择:根据模具的使用环境和功能需求,选择合适的材料,确保模具的耐用性和稳定性。

4、制造工艺:结合实际情况,选择合适的制造工艺,如数控加工、电火花加工等。

5、成本控制:在保证模具性能的前提下,合理控制成本,提高市场竞争力。

迅速处理解答问题的策略

在周转箱模具结构图设计过程中,难免会遇到各种问题,为了迅速处理这些问题,可采取以下策略:

1、建立问题反馈机制:在生产过程中,建立有效的问题反馈机制,确保问题能够及时被发现并上报。

2、设立专家团队:组建专业的模具设计团队,负责解决设计过程中遇到的技术难题。

3、实时沟通:加强各部门之间的沟通与协作,确保信息畅通,问题能够得到及时处理。

4、利用现代技术手段:运用计算机辅助设计(CAD)、计算机辅助制造(CAM)等技术手段,提高设计效率和问题解决速度。

5、持续优化改进:根据生产过程中的实际情况,对模具结构图进行持续优化改进,提高生产效率和产品质量。

案例分析

以某企业生产的周转箱模具为例,该企业在设计过程中遇到了成型零件尺寸精度不高、生产周期过长等问题,针对这些问题,企业采取了以下措施:

1、对模具结构进行优化设计,提高成型零件的尺寸精度和表面质量。

2、选用合适的材料和制造工艺,提高模具的耐用性和稳定性。

3、建立问题反馈机制,及时发现并解决问题。

4、加强各部门之间的沟通与合作,提高问题解决速度。

5、对生产过程进行实时监控,根据实际情况对模具结构图进行持续优化改进。

经过一系列措施的实施,该企业成功解决了周转箱模具设计过程中的问题,提高了生产效率和产品质量,降低了成本。

周转箱模具结构图的设计及优化是模具制造过程中的重要环节,为了提高生产效率和产品质量,必须迅速处理设计过程中的问题,通过建立问题反馈机制、设立专家团队、实时沟通、利用现代技术手段以及持续优化改进等策略,可以有效提高周转箱模具的设计水平,满足市场需求。

赣ICP备2023008375号--1

赣ICP备2023008375号--1

还没有评论,来说两句吧...